Agosto 2023

Resumen

El uso de Lean Construction puede aplicarse también a otras industrias como la del Petróleo y Gas y, en específico, en proyectos de mantenimiento de plantas de refinación. El empleo del método Last Planner puede contribuir significativamente a generar flujo de trabajo continuo por medio de generar un programa intermedio o lookahead que permita visualizar las restricciones de las actividades del programa maestro y trabajar para liberarlas, de modo de generar flujo continuo y anticiparse lo mas posible a los problemas con el fin de regresar la planta a operación lo más pronto posible, dentro de los plazos comprometidos.

Palabras clave

Lean Construction, paradas de planta de refinación del petroleo, Last Planner, Lookahead Porcentaje del Plan Completado (PPC)

Introducción

La gestión de paradas de plantas tiene especial importancia en la industria de refinación del petróleo, ya que es necesario contar con un monitoreo y control de los niveles de productividad en las actividades de mantenimiento en el que se encuentran involucradas muchas disciplinas. La criticidad de estas operaciones hace que su gestión sea objeto de estándares específicos, dada la penalización financiera de un día de retraso en el regreso a la operación [API Recommended Practice 752/753].

Este tipo de trabajos conlleva retos como los plazos limitados, presupuestos ajustados, alta experiencia requerida, procesos de logística alineados a los requerimientos, atención de observaciones y recomendaciones técnicas, entre otros factores. “Las Paradas de Planta (Turnarounds) representan una de las mayores inversiones de capital y riesgo operacional para las refinerías, con costos promedio que históricamente se desvían de su presupuesto y retrasos críticos en el cronograma. La planeación robusta es la clave para la mitigación.” — Construction Industry Institute (CII), Best Practices for Turnarounds (2018)

Es por ello que es altamente deseable que la organización que ejecuta proyectos de mantenimiento en paradas de plantas haga uso de metodologías especiales para la medición de la productividad, de tal manera que se establezca una comparativa en la industria para compartir mejores prácticas de modo de alcanzar el más eficiente aprovechamiento de los recursos que se destinan para su ejecución y control.

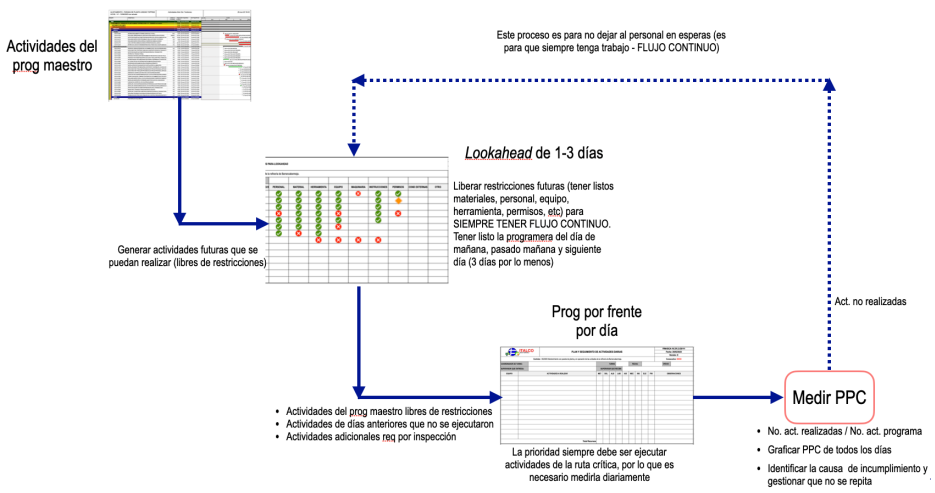

El empleo del método Last Planner dentro del marco de la filosofía Lean Construction hace posible una mejor coordinación en este tipo de proyectos, ya que facilita la continuidad de las operaciones de mantenimiento en paradas de plantas por medio de la eliminación de restricciones de los paquetes de trabajo por medio de un programa intermedio (o lookahead), con el objetivo de obtener flujo continuo de trabajo.

Productividad en proyectos de mantenimiento de paradas de planta de refinación del petróleo

La productividad podemos definirla como un indicador de eficiencia que sirve para relacionar la cantidad de recursos empleados con la cantidad de producción obtenida. Es decir, el enfoque de productividad para las paradas de plantas de refinación del petróleo significa maximizar el aprovechamiento de todos los recursos (input), en un periodo definido de tiempo y presupuesto, además de requerimientos de calidad y otros temas, con el fin de alcanzar cierto nivel de producción (output).

Los proyectos que se desarrollan para efectuar procesos de mantenimiento general, destinado a plantas que se encuentran fuera de operación, deben ser muy rápidos y efectivos. Muchos de estos proyectos tienen importantes etapas de planeación, incluso desde meses anteriores a la parada de la planta, ya que se requiere una ejecución lo más rápida posible integrando muchos trabajos simultáneos que pudieran requerir de 24 horas al día. Cabe resaltar que dado que no se conocen las condiciones interiores de los equipos antes de la parada de la planta (dado por supuesto a que se encuentran en operación), es posible que se necesite ejecutar actividades importantes de mantenimiento adicionales que, por su naturaleza, se requieran a fin de mantener la operabilidad de las plantas. Esto puede añadir “sorpresas” a las actividades de los paquetes de trabajo en donde la toma de decisiones mancomunada entre el ejecutor y el dueño de la planta es vital. Es por ello por lo que es importante realizar mediciones de productividad en la que se pueda obtener el máximo nivel de producción, por lo 2 de 11 Consultores Petroleros menos, en las actividades conocidas que se deben ejecutar.

Cuando queremos maximizar factores de productividad, se debe visualizar el “panorama” de la parada de planta; es decir, no solo la mano de obra interviene en la productividad. Hay factores adicionales como grúas, procesos de logística, herramientas y equipamiento especial, etc. y todos deben estar “armonizados” para confluir con la mayor eficiencia en el aprovechamiento de todos los recursos.

En relación con la medición de la productividad, ésta se da normalmente en Horas-Hombre, pero dado que no se puede saber si las horas que se trabajan son en actividades que generan valor al proyecto o no, o que además, no es lo mismo el nivel de esfuerzo del personal al inicio del turno que al final del turno, es necesario que sea adoptado otro método de medición de la productividad para trabajos de mantenimiento de paradas de planta de refinería de petróleo, encaminado principalmente en 3 vertientes conforme a la filosofía Lean Construction:

1. Optimización de las actividades que agregan valor al proyecto,

2. Reducción de actividades “contributorias” (que no generan valor como tal pero son necesarias en el proyecto), y

3. Erradicar las actividades que son netamente desperdicios

En este sentido, se propone medir productividades por turno de trabajo y por aspectos paramétricos; tales como, por ejemplo: pulgadas lineales o diametrales de soldadura, metros lineales, m2, m3, kg, número de cambiadores de calor intervenidos u otras unidades de medida más “tangibles” y que sean fácilmente identificables, de modo de poner “metas productivas” por turno. Para que las métricas de desempeño sean útiles en la toma de decisiones, deben pasar de Horas-Hombre gastadas a unidades físicas completadas, utilizando el método de Productividad Paramétrica (Prolog, 2015).

Es importante señalar que para que esto sea tangible, es necesario que se realice una propuesta consensuada de las metas a conseguir por turno para cada disciplina que interviene en el proyecto. Una posibilidad de aumento de productividad se da cuando se indican las productividades por equipos de trabajo en un tablero que sea visto por todos en el sitio, de tal manera que todos estén involucrados en alcanzar las metas propuestas.

Lean Construction aplicado en paradas de planta de refinería para mantenimiento

La aplicación de la filosofía Lean Construction en paradas de planta de refinería para mantenimiento requiere la mayor colaboración y reducir o eliminar actividades que no agregan valor al proyecto (llamados desperdicios), así como optimizar las actividades que sí lo hacen para hacer el proyecto de la parada sea lo más productivo posible. El enfoque es maximizar el rendimiento de la mano de obra o personal en conjunto con el equipamiento y maquinaria necesarios para completar las tareas por medio de la generación de flujo continuo en todas las actividades y, para lograrlo, necesitamos saber en donde se tienen las áreas de oportunidad o restricciones del sistema e implementar el plan intermedio o lookahead. El aporte de Lean Construction en proyectos de petróleo y gas y la efectividad para el control del tiempo representa una tremenda oportunidad de mejora usando los paquetes de trabajo derivado de la aplicación de las mejores prácticas, combinado con el Sistema del Último Planificador (Last Planner©) con importantes contribuciones en relación con el mejoramiento de la productividad. Según Ballard (2000), la aplicación de la filosofía Lean en proyectos industriales de alta complejidad busca reducir la variabilidad del flujo de trabajo, lo cual es fundamental para cumplir con los plazos estrictos de una Parada de Planta y maximizar el valor en la corta ventana de ejecución.

El empleo de Last Planner en proyectos relacionados con la industria de la refinación del petróleo se ha documentado con importantes contribuciones en relación con el mejoramiento de la productividad.

Desperdicios en paradas de planta

Los tipos de desperdicios que imperan más en paradas de planta se describen a continuación por orden de relevancia:

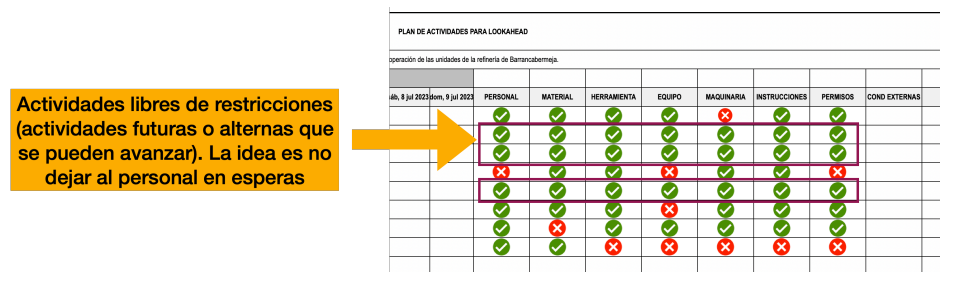

• Esperas. Las esperas ocurren por trabajo esperando trabajadores o trabajadores esperando trabajo. Este tipo de desperdicio es el más común y tiene sus raíces en la alta variabilidad de los procesos y la falta de coordinación con procesos de logística. Es decir, cuando algo no confluye para realizar una actividad (por ejemplo, mano de obra , maquinaria o equipo, instrucciones, materiales, otorgamiento de permisos, etc.), dicha actividad no puede ejecutarse, provocando paros del personal y, por ende, de los flujos de trabajo continuo. A cada uno de estos aspectos de posibilidad de falla se le llama normalmente “RESTRICCIÓN” y hay que “asegurar” en la etapa de planeación para que la actividad a ejecutar quede “LIBERADA” (es decir, libre de restricciones) y tenga mayor oportunidad de concluirse. Ver fig. 1.

La aplicación sistemática del lookahead planning para la eliminación de restricciones ha demostrado reducir la proporción de tareas fallidas por restricciones de información o material en un promedio de 40% a 60% en proyectos industriales¹.

“La función principal del Last Planner System es proteger o blindar la producción, asegurando que el trabajo se lleve a cabo solo cuando todas las restricciones (materiales, información, herramientas) hayan sido efectivamente eliminadas, elevando la confiabilidad del plan semanal (PPC).” — Glenn Ballard y Gregory Howell, An Update on Last Planner (2003)

• Corrección de defectos. Correcciones a los entregables o partidas finalizadas por ocurrencia de mala calidad o aplicación del trabajo. Este tipo de desperdicios genera no solo tiempos perdidos sino también sobrecostos

• Transporte y movimiento incensario. La falta de una planeación colaborativa puede dar lugar a la aparición de flujo 4 de 11 Fig. 1. Restricciones comunes para que se ejecuten las tareas Consultores Petroleros de trabajo que no agrega valor a las operaciones del proyecto

• Talento. La falta de liderazgo y en específico, de habilidades de comunicación por parte de posiciones clave para el desarrollo del proyecto, no permite aprovechar el talento de cada recurso en beneficio de la realización de las actividades

Dado que lo que no se puede medir no se puede controlar, y lo que no se puede controlar no se puede mejorar, el primer paso es realizar mediciones de desempeño de improductividades encontradas en el proceso.

Mediciones de posible improductividad

A continuación, se enlistan algunos factores de improductividad que podrían suscitarse en proyectos de paradas de planta de refinación de petroleo y gas:

• No disponibilidad de personal en calidad y cantidad (competencia)

• No disponibilidad de equipos

• No disponibilidad de herramientas

• No disponibilidad de materiales

• No disponibilidad de consumibles

• Reprocesos

• No disponibilidad y/o incumplimiento de proveedores

• Lluvias

• Paro ocasionado por comunidades cercanas o factores sociales

• Pérdidas de tiempo por trámites de ingreso a Refinería

• Transporte interno en la Refinería

• Entrega tardía de sistema, equipo o componente por operaciones o producción

• Entrega tardía permiso de trabajo

• Pérdidas de tiempo por inspección o liberación de equipo o componente

• Otros

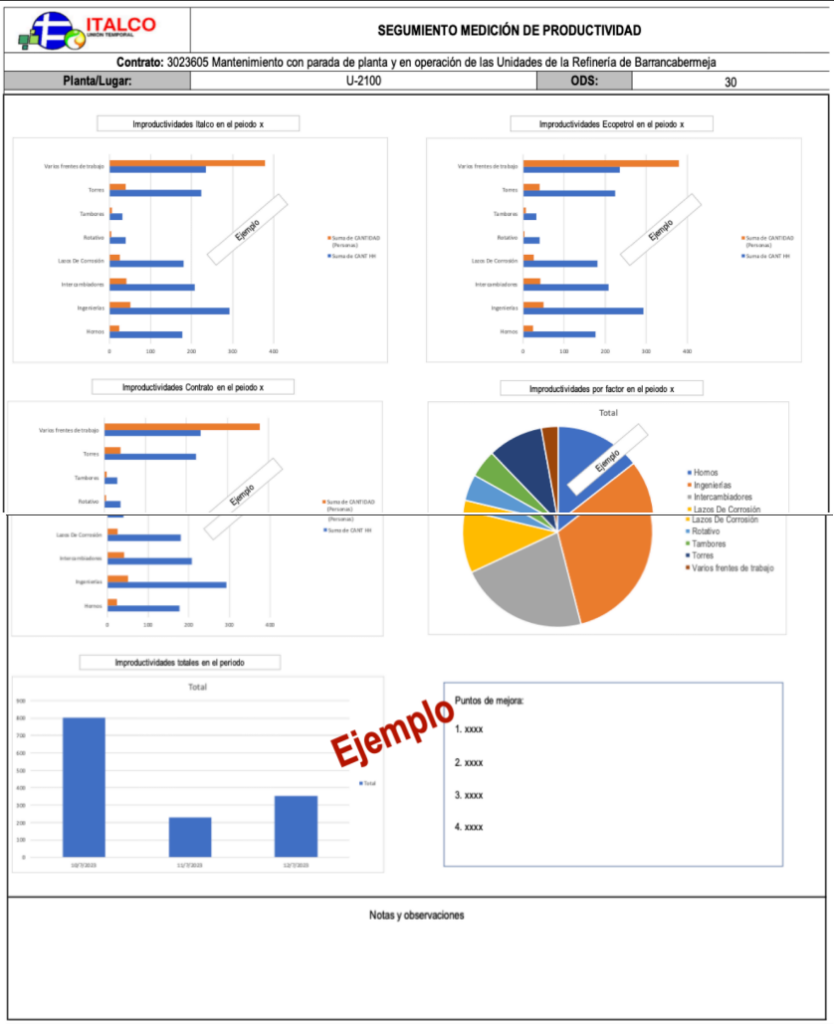

En las mediciones iniciales de improductividad, se podría generar un “dashboard” que permita el enfoque de los principales problemas que están ocasionando improductividades como se muestra en la fig. 2:

Un posible reto para la medición de las improductividades se tiene en la frecuencia y objetividad de la medición. Esto requiere de la colaboración de los ejecutores de los trabajos de modo que se permitan identificar lo más pronto posible, los principales problemas y buscar su corrección inmediata.

Aplicación del lookahead en paradas de planta de Refinería

El lookahead es un plan intermedio en el que su uso primordial consiste en “liberar” las “restricciones” de los paquetes de trabajo. Se sugiere que esta planeación tenga un horizonte de 3 días siguientes extrayendo la información del programa maestro (por ello se sugiere denominar lookahead+3), comprobando que se tienen todos los elementos listos para ejecutar la actividad. El objetivo de aplicar el lookahead+3, es generar flujo continuo. Si las tareas de los paquetes de trabajo no se encuentran listas, no tiene caso programarlas porque no se pueden ejecutar y normalmente genera confusión en las cuadrillas de trabajo.

El uso del lookahead+3 ayuda a ver problemas (restricciones) CON ANTICIPACION, de tal modo de no dejar al personal sin trabajo (flujo) continuo. Es decir, asignar un paquete de trabajo al personal y “abrir camino” en las actividades sucesoras. Un ejemplo de la aplicación del Lookahead+3 en paradas de planta se observa en la figura 3:

Generación de inventario de trabajo ejecutable (ITE) en la fase de planeación libres de restricciones

Si tenemos las actividades futuras liberadas, estas se pueden incluir en la programación diaria de tal modo de “jalar” actividades futuras al presente; esto podría dar consecuentemente menores plazos. Es importante cuidar y medir la productividad en las etapas finales.

El ITE se debe trabajar continuamente de modo de generar paquetes de trabajo y actividades libres de restricciones.

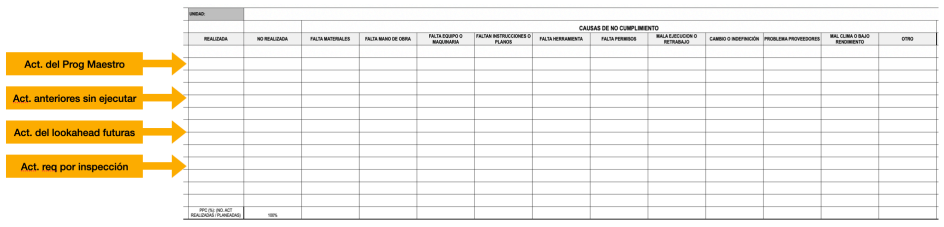

Programa de trabajo diario

Con el resultado de los paquetes de trabajo del plan intermedio o lookahead+3 referido anteriormente, se podrían considerar tareas en el programa diario (ver fig. 4) que contengan:

• Actividades del programa maestro libres de restricciones

• Actividades de días anteriores que no se ejecutaron

• Actividades de días futuros (que vienen del Inventario de Trabajo Ejecutable)

• Actividades requeridas por la inspección una vez parada la planta

Es importante tomar en cuenta que la prioridad en el programa diario debe ser ejecutar actividades de la ruta crítica, por lo que es necesario medirla diariamente.

Al finalizar el programa diario, se debe calcular el Porcentaje del Plan Completado (PPC) en el que se mide el cumplimiento de las actividades realizadas con respecto a las planeadas y graficar todos los días estos resultados. En relación con aquellas tareas que no se pudieron completar, se deberá investigar la causa de no cumplimiento y gestionar que no se repita para dar lugar a un proceso de mejora continua.

La fórmula para el cálculo del PPC se muestra a continuación:

PPC = Actividades realizadas diarias/programadas x 100

Aplicación del método Last Planner de Lean Construction aplicado en paradas de planta

El resumen de aplicar el método Last Planner en paradas de planta se muestra a

continuación en la figura 5:

Recomendaciones del uso de Lean Construction aplicado en paradas de planta de refinería para mantenimiento

El uso de la filosofía Lean Construction ofrece enormes ventajas y, a su vez, muchos desafíos. Básicamente es romper paradigmas (que es cuando se dice “siempre se ha hecho así”) y formar un ambiente y cultura “altamente colaborativo” (no es posible alcanzar diferentes resultados si trabajamos de la misma manera). Esto es importante señalarlo dado que los plazos que se manejan en paradas de planta son muy cortos, y es apremiante el regreso a la fase operativa, por lo que la mejora de productividad debe tratarse como un asunto de alta relevancia. Se debe provocar un cambio orientado hacia la incorporación de nuevas técnicas bajo un ambiente, cultura y comunicación apropiados basados en el respeto, la colaboración, el compromiso y los valores. “El verdadero obstáculo en un Turnaround no es la ingeniería, sino la cultura. Si la gente no confía y no colabora para resolver las restricciones antes de que lleguen al campo, no importa qué tan detallado sea el programa, fallará.” — Dr. Roberto Meléndez, Consultor Senior en Eficiencia Operacional.

Las principales recomendaciones para aumentar la productividad en paradas de planta de Refinería se exponen a continuación:

1) Gestión de la comunicación en el equipo

2) Gestión de improductividades actuales

3) Gestion de lookahead y PPC

4) Gestión de la productividad en paradas de planta y gobernanza

Gestión de la comunicación en el equipo

• Promover la comunicación transversal entre todos los miembros del equipo

• En caso del uso de radios de comunicación, manejar un solo canal en la supervisión, logística, recursos, etc.; así todos están enterados de los sucesos de la parada

• Hacer un tablero en el sitio de la planta con información del estado de los trabajos

• Usar plataforma tecnológica para reportar avances con acceso para todos en todos los turnos de trabajo

• Talleres de integración del equipo

• Capacitación en liderazgo y en habilidades de comunicación a supervisores y ejecutores

Gestión de las improductividades actuales

• Para saber y controlar la improductividad actual, es necesario medir “desperdicios” de acuerdo con la filosofía Lean Construction. El desperdicio más recurrente en las paradas de planta son las esperas (trabajadores esperando trabajo o trabajo esperando trabajadores) como se mencionó anteriormente, lo que da mucha variabilidad al proceso de producción. Es necesario generar flujo continuo en todas las actividades y para lograrlo, se requiere saber en donde se tienen las áreas de oportunidad e implementar lookahead+3. Con la captura de esta información, se analizan los factores de las improductividades, sus tendencias y se grafican en un tablero de control (dashboard) con propuestas de mejora

• Graficar los resultados en el dashboard para detectar visualmente los principales problemas que originen la manifestación de improductividades y preparar los planes que atiendan estos factores

Gestión del lookahead+3 y PPC

• Se sugiere que las áreas de Planeación y Programación de actividades implementen el lookahead+3 (escenarios futuros de 3 días) en los cuales se eliminan restricciones para que no haya esperas y anticipar problemas que impidan flujo continuo. Como se ha mencionado, las áreas de logística y abastecimiento reporten a Planeación para que el encargado de esta área tenga el control de los insumos requeridos en obra

• Calcular el % de plan completado (PPC) diario y graficar tendencia (en el tablero en sitio de la planta intervenida)

• Incluir en el programa diario las actividades:

o Actividades del programa maestro libres de restricciones

o Actividades de días anteriores que no se ejecutaron

o Actividades de días futuros (que vienen del Inventario de Trabajo Ejecutable)

o Actividades adicionales requeridas por inspección de los equipos

Gestión de la productividad en paradas de planta y gobernanza

Una recomendación que sería de mayor alcance es el diseño y desarrollo de un modelo operativo para la gestión de la productividad en paradas de planta que involucre la gestión de la productividad, planeación efectiva, análisis de riesgos y aspectos de gobierno para un eficiente control. Hay que recordar que “se planea para controlar”. Los aspectos que tienen que ver con este modelo operativo son:

• Desarrollar un modelo operativo de gestión de la productividad en el que, una vez asignada la parada, ésta sea planeada con el personal de la parte ejecutora -planeación, programación, ejecución, logística, entre otras- en el proceso de planeación del dueño, de modo de incorporar todas las perspectivas y mejoras para fortalecer el plan. Es decir, trabajar en colaboración aprovechando las experiencias de cada área en la fase de planeación. El trabajo anticipado de constructores y ejecutores previo al inicio de los trabajos está contemplado en el modelo Integrated Project Delivery (IPD) de Lean Construction

• Llevar a cabo una reingeniería de procesos enfocado en la planeación, control, análisis de riesgos y productividad en paradas de planta que incluya procedimientos y capacitación al personal para el control, seguimiento y mejora continua

• Manejar pronósticos de terminación, indicadores de desempeño y mejora continua

• Análisis y descripción de puestos en el que se manejen incentivos y riesgos en todo el equipo de trabajo

• Se sugiere acompañar el proceso de transformación con un sistema de gestión de cambio para reducir la resistencia al cambio del personal y se adopten mejores prácticas de nueva cultura operativa con base en Lean Construction y productividad

• Medición de aspectos de productividad por turno y con base en rendimientos: por ejemplo, pulgadas diametrales de soldadura, m2, m3 u otro parámetro que pueda ser cuantificable para cada actividad. La planeación debe realizarse con base en rendimientos para un mejor control de lo que se espera en el desempeño del equipo de trabajo

• Otro parámetro que podría significar una medición de productividad es el uso de la Metodología del Valor Ganado y graficar los índices SPI, CPI y EAC, principalmente

• Incorporar prácticas de Control Estadístico de Proceso para encontrar las “metas de productividad”

• Realizar el proceso de planeación tomando como base análisis de riesgos, identificando y preparando planes de mitigación y elaborando escenarios de factibilidad. De ser posible, tomar decisiones con base en simulación Montecarlo y encontrar la ruta crítica más probable

• Buscar apoyo del licenciador de la planta con objeto de conocer mejoras que pudieran incorporarse durante la parada

¹ Sacks, R., Radosavljevic, M., & Barak, R. (2010). Requirements Management for Complex Projects using Last Planner. International Journal of Project Management.

Referencias:

1. Infante, Luis. Buenas prácticas y Lean Construction -¿Por qué vale la pena aplicar buenas prácticas y el Sistema del Último Planificador (Last Planner©) en proyectos de Petróleo y Gas? Marzo 2020.

2. Ballard, Glenn, Gregory Howell, and Michael Casten (1996). “PARC: A Case Study.” Proceedings of the 4th Annual Conference on Lean Construction, Birmingham, England.