Agosto 2024

Resumen

La filosofía Lean Construction busca mejorar los procesos productivos en la industria de la construcción, por medio de la generación de valor, la mejora continua y erradicando los desperdicios en los proyectos. Latinoamérica es conocida por tener un fuerte sentido de comunidad, una estructura organizacional rígida y de toma de decisiones tipo “silo” (o con cotos de poder) y ciertos aspectos culturales que podrían incluir la resistencia al cambio, entre otros.

Es el personal del equipo de proyecto en quien radica buena parte del éxito o fracaso de la adopción de los principios de Lean Construction, así como al modo de ser de la empresa, ya que es ésta la que puede facilitar u obstaculizar la adopción de Lean Construction.

Se proveen recomendaciones para implementar Lean Construction en proyectos de Latinoamérica y también para ambientes culturales difíciles.

Palabras clave

Implementación de Lean Construction, Last Planner

Introducción

En los últimos años, el sector de la construcción en Latinoamérica ha experimentado un creciente interés por la implementación de Lean Construction (LC). LC es una filosofía que busca maximizar el valor y minimizar el desperdicio en los proyectos de construcción. Sin embargo, la adopción de sus técnicas y metodologías en la región presenta desafíos únicos, derivados de la idiosincrasia y la cultura laboral latinoamericana. Este artículo explora cómo implementar LC desde cero en proyectos de construcción en la región, abordando los pasos a seguir, las barreras comunes y las recomendaciones clave.

Lean Construction y el rompimiento de paradigmas

La filosofía LC (también llamada “construcción sin pérdidas” o “construcción productiva”) busca mejorar los procesos productivos en la industria de la construcción por medio de nuevos métodos y formas de trabajo para obtener una cultura más productiva, generadora de valor, con mejora continua y de mínimo o nulo desperdicio en las operaciones cotidianas de los proyectos de construcción. Pero adoptar esto requiere de un cambio de paradigma hacia un modelo diferente, flexible y adaptativo (Infante, Luis). “La implementación exitosa de Lean no es la aplicación de un conjunto de herramientas, sino una transformación cultural profunda, que requiere que la alta gerencia y todos los participantes se enfoquen en la entrega de valor, la eliminación de desperdicios y, sobre todo, el respeto por la gente.” — James Womack y Daniel Jones, Lean Thinking (1996). La región es conocida por tener un fuerte sentido de comunidad, una estructura organizacional rígida piramidal con toma de decisiones tipo “silo” (o con cotos de poder) y ciertos aspectos culturales que podrían incluir la resistencia al cambio, manejo emocional de diversas situaciones y otros factores. Además, muchos expertos en LC dan recetas de como implementarlo, pero algunos no toman en cuenta el factor cultural de cada empresa o su contexto, siendo estos puntos determinantes para una adopción exitosa de LC.

Es por ello que antes de implementar cualquier técnica de LC, es esencial comprender el contexto cultural y organizacional de la empresa que desea implementar esta filosofía. Por lo tanto, es absolutamente necesario el rompimiento de paradigmas con objeto de alcanzar los beneficios que LC provee y, de este modo, obtener la rentabilidad esperada de los proyectos de construcción. No todas las empresas están preparadas para la adopción de LC en Latinoamérica debido al tipo de cultura que tienen, ya que LC requiere de una amplia colaboración para tener éxito en su implementación.

Lean Construction no es un un milagro

LC no es un milagro que va a salvar la empresa o una moda que “quiere implementar el jefe”. LC es una filosofía 2 de 8 que ha funcionado en proyectos de construcción en muchas partes del mundo. Sin embargo, la aplicación de las técnicas de LC requiere de un liderazgo específico, del tipo de cultura, así como un “ecosistema” adecuado en el que se considere, fundamentalmente, el respeto al personal.

Una vez, un amigo mío que es además un apasionado de LC, me mencionó una frase que se tiene en unos proyectos cuando inicia su construcción: “Que sea lo que Dios quiera”. Esto me llevo a reflexionar que aunque tengamos el mejor plan de administración del proyecto o hayamos hecho un esfuerzo significativo para implementar LC, los proyectos se mueven por personas. Es el equipo de proyecto en quien radica buena parte del éxito o fracaso de la adopción de los principios de LC, y otra parte adicional pero no menos importante, al modo de ser de la empresa la que facilita u obstaculiza esta implementación.

También hay que tomar en cuenta que “no todo lo que brilla es oro”, ya que existe algo que se le denomina fake lean (que se podría traducir como “lean falso”). Este fake lean es en donde se llenan formatos de LC o se documentan reuniones o sesiones pull, o se simule aplicar LC a la obra, pero mientras no se sigan los principios fundamentales de la filosofía, tales como: eliminación de desperdicios, enfoque en el proceso y el flujo, generar valor, mejora continua, optimizar todo y el respeto por la gente; no se puede considerar que se está aplicando LC como tal. Howell y Macomber (1999) señalan que el principal obstáculo para el éxito de Lean Construction es la persistencia del paradigma de la conversión, donde la gestión se centra en la eficiencia de las tareas individuales en lugar de la gestión sistémica del flujo continuo y la fiabilidad del proceso. La adopción exitosa de Lean requiere pasar de un enfoque de Control-Conversión (administrar actividades) a un enfoque de Control-Flujo (asegurar que las actividades se encadenen sin interrupción) (Koskela, 1992).

He tenido la oportunidad de estar en proyectos de construcción en el que se quiere adoptar LC; sin embargo, no se viven sus principios y, debido a el cumplimiento del contrato, se llenan formatos sin tomar en cuenta sus principios y beneficios. En ocasiones, al facilitador de LC se le considera el “liberador de restricciones”, cuando el equipo no está consciente o empoderado para solucionar dichas restricciones con el apoyo de toda la organización en un ambiente de colaboración, confianza y comunicación. La adopción exitosa de Lean requiere pasar de un enfoque de Control-Conversión (administrar actividades) a un enfoque de Control-Flujo (asegurar que las actividades se encadenen sin interrupción) (Koskela, 1992).

¿Se requiere entrenamiento en Lean Construction o no para su implementación en proyectos de Latinoamérica?

Lo ideal es que haya un entrenamiento al equipo de proyecto sobre LC, aun y cuando el personal ya haya tenido antecedentes en su manejo. Esto se hace para homogeneizar el entendimiento y para “hablar el mismo lenguaje”. Sin embargo, la implementación de algunas técnicas en proyectos de Latinoamérica puede manifestar una resistencia al cambio por la organización ejecutora, ya que siempre es más cómodo “seguir haciendo las cosas como se hacen hasta ahora”, haya o no generación de valor, eliminación de desperdicios o enfoque en el flujo continuo, por lo que, en ocasiones, se presenta escepticismo ocasionando incredulidad en la implementación de la filosofía.

Recomendaciones para implementar Lean Construction desde cero en proyectos de Latinoamérica.

Ambientes culturales difíciles.

Para ambientes culturales reacios al cambio, una sugerencia inicial es no dar capacitación si no te lo piden. A veces es mejor crear hábitos o rutinas (Pons, Juan Felipe) ya que es más fácil implementar LC (al menos de manera inicial y empezando a romper paradigmas), sin decir que es LC. Es decir, crear ciertos hábitos, por ejemplo, para la implementación de Last Planner, teniendo reuniones con el equipo del proyecto para la revisión del Porcentaje del Plan Completado, señalando los incumplimientos que se hayan obtenido en la semana y visualizando los desperdicios a erradicar. Digamos que se implementa Last Planner o el sistema del Último Planificador asegurando que ciertos materiales, maquinaria o componentes del proyecto se encuentren listos en el sitio del proyecto para el momento que se requiere de acuerdo con el plan. Esto es aplicar el lookahead y liberar restricciones por anticipado. Según Ballard (2000), una implementación práctica y efectiva de Lean Construction debe comenzar con el Last Planner System (LPS), ya que este método mejora rápidamente la confiabilidad del plan (PPC) y expone las restricciones sistémicas necesarias para iniciar la mejora continua. El Last Planner System, al gestionar el lookahead y la liberación proactiva de restricciones, ha sido consistentemente correlacionado con una reducción del 30% al 50% en los tiempos de espera y paros (el Muda más común) en la obra¹.

Lo importante para implementar Last Planner sin decirlo es “mantener el flujo de trabajo continuo”. Es decir, que las cuadrillas no paren, pase lo que pase, de modo que siempre se tenga trabajo y no esperas, que es uno de los mayores desperdicios que se tienen de acuerdo con ciertas encuestas. El Last Planner System, al gestionar el lookahead y la liberación proactiva de restricciones, ha sido consistentemente correlacionado con una reducción del 30% al 50% en los tiempos de espera y paros (el Muda más común) en la obra¹.

Implementar o no sesiones Pull.

Antes de comentar las recomendaciones sobre la sesión Pull, es necesario crear una atmósfera participativa para que las promesas sean realmente confiables. En ocasiones, para proyectos de Latinoamérica, no solemos hacer promesas confiables. LC se basa en el respeto por la gente, pero en la región se tiende, a veces, a no “lastimar emocionalmente” a compañeros o colegas, por lo que se indican compromisos que no se pueden cumplir o que dependen de otras áreas o personas. Es vital señalar al equipo de trabajo que se requiere tener alta confiabilidad y compromiso entre todos y que no habrá “castigo” si una promesa no se cumple a cabalidad. También es necesario insistir en generar confianza para comenzar a generar promesas confiables con las cuales se puedan asegurar los compromisos en obra.

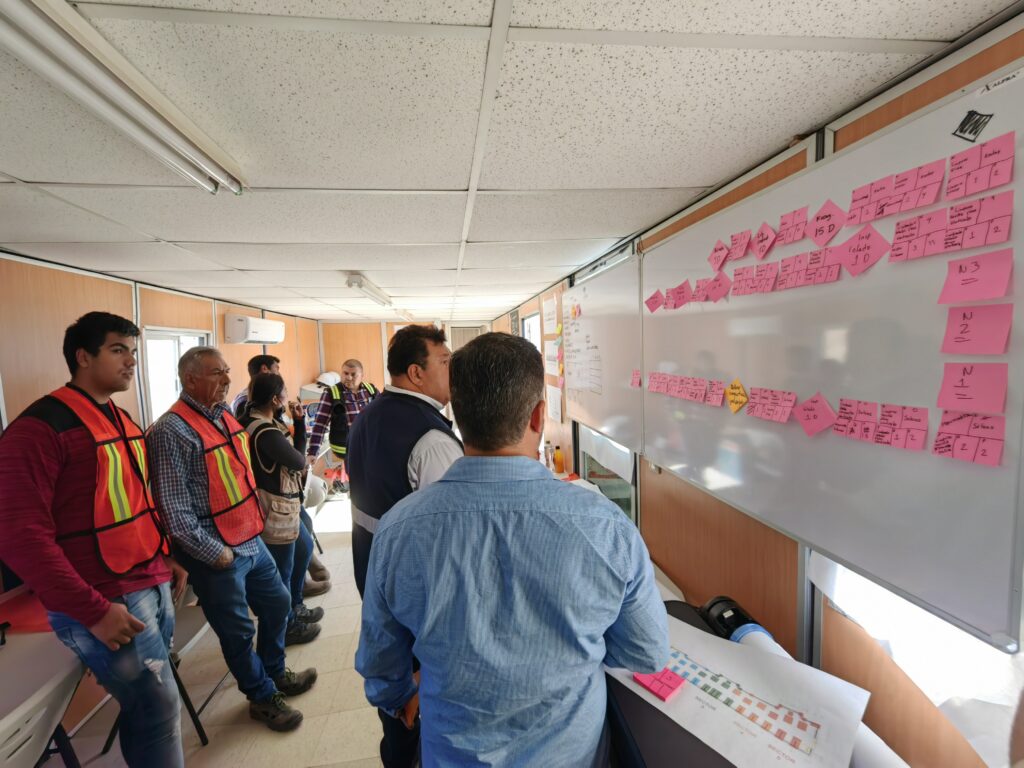

Cuando LC se implementa desde cero, la sesión inicial Pull es para identificar restricciones entre todos, más que para hacer la programación de actividades “hacia atrás”, ya que por lo regular no se tienen promesas confiables, como se mencionó anteriormente, y dado el miedo a decir algo que pudiera resultar contraproducente y que va mas allá del contrato. Esta sesión Pull inicial básicamente es para hacer conciencia entre todos de los desafíos que se tienen para cada miembro del equipo del proyecto. En algunos casos, en estas sesiones se siguen “acolchonando” actividades. Es por ello que se sugieren sesiones Pull cortas de modo que se obtenga el listado general de restricciones y, si es posible, se revise la duración de las mismas “hacia atrás” sin incluir buffers.

Recomendaciones para implementar Last Planner desde cero en proyectos de Latinoamérica.

Last Planner o el Sistema del Último Planificador es una herramienta inicial de LC que es deseable implementar en todos los proyectos. Sin embargo, a veces, la aplicación del método puede ser muy rígido para cierto tipo de proyectos. Algunos aspectos a considerar para la implementación de Last Planner se resumen a continuación:

Empieza por lo más sencillo: genera flujo continuo.

Nunca se deben quedar sin trabajo las cuadrillas o los frentes de trabajo. Como ya se ha mencionado, uno de los mayores desperdicios conforme a la filosofía LC son las esperas; es decir, trabajo esperando trabajadores o trabajadores esperando trabajo. Es por ello que uno de los aspectos más importantes en las obras es generar flujo continui. Pero la programación de actividades para que se obtenga este flujo continuo tiene las siguientes prioridades:

1. Actividades críticas del programa maestro libres de restricciones (se debe trabajar en liberar las restricciones con mucha anticipación en el lookahead)

2. Actividades críticas de días anteriores que no se ejecutaron pero que ya se encuentren listas para realizarse

3. Actividades del programa maestro y de días anteriores que no se ejecutaron en su momento pero que actualmente se encuentran libres de restricciones

4. Actividades de días futuros que vienen del Inventario de Trabajo Ejecutable (ITE). Este aspecto es fundamental para acortar los plazos de los proyectos

5. Actividades requeridas por cambios del cliente o adicionales

Es importante tomar en cuenta que la prioridad en el programa semanal es ejecutar actividades de la ruta crítica, por lo que es necesario determinarla frecuentemente y también generar paquetes de trabajo libres de restricciones en el ITE para tomarlos en cuenta durante la ejecución de los trabajos planeados en caso de requerirlo.

Una técnica que se aplica normalmente a las cuadrillas o frentes de trabajo es dar instrucciones, por ejemplo: “Por favor, cuando termines de hacer este trabajo, realiza este otro, que ya tiene todo listo para que tu equipo lo realice y, después de que terminen este otro trabajo, realiza este otro también. Solo déjame saber si hay algún comentario pero todo debe estar listo para su ejecución”. Esta técnica me es muy efectiva para que el equipo que ejecuta parte de la construcción concluya los paquetes de trabajo asignados y el Último Planificador o personal de calidad constate que se concluyeron satisfactoriamente y, a la vez, el Last Planner continue en la liberación de los paquetes de trabajo futuros, solo esperando disponibilidad del personal o ciertos recursos que se van a emplear.

Programa las actividades del plan semanal con rendimientos en lugar de duraciones

Last Planner y la generación de flujo continuo dependen mucho de los rendimientos y productividad. Es por ello que se sugiere que la programación se haga con base en rendimientos y/o una tasa de producción, de modo que se puedan medir los rendimientos y sean más predecibles las fechas de conclusión de actividades. Normalmente las actividades de los planes semanales se indican en duraciones, pero es importante que dichas duraciones estén basadas en los rendimientos de los equipos de obra.

Es deseable que los rendimientos reales sean graficados si es posible, con el fin de determinar tendencias y observar los equipos de trabajo que mejor realicen las actividades. Esto conlleva a planear «rendimientos por jornada», en lugar de horas, ya que la productividad cambia conforme transcurre el día.

Identifica desperdicios, pero también el valor y la productividad

Observa el sitio de la obra e identifica desperdicios de acuerdo con lo establecido en la filosofía LC. Toma fotos para comentar entre todos los desperdicios y busca la manera de encontrar soluciones; también identifica las actividades que agregan valor, las que son contributorias (no agregan valor pero son necesarias) y las actividades de no son contributorias o también llamadas desperdicios. La filosofía Lean, basada en el Sistema de Producción de Toyota, clasifica las fuentes de ineficiencia en tres categorías interconectadas: Muda (desperdicio), Mura (irregularidad o variación) y Muri (sobrecarga) .

De ser posible, genera un plan para optimizar dichas actividades. Copia las prácticas de los equipos de trabajo que avancen más y observa cómo lo hacen. Incluso, preguntales directamente si hay alguna manera de hacer los trabajos más rápido. Te vas a sorprender de las ideas que el personal de obra tiene para que sea más fácil, más rápido y quizá más económico. También revisa si el proyecto se presta a crear una competencia entre cuadrillas. Si realizas esta competencia, es importante involucrar el sistema de control de calidad para certificar que lo realizado esta conforme a los requerimientos del proyecto.

Por otro lado, una práctica común es realizar gemba walks por externos, los cuales consisten en caminatas en la obra por personal “nuevo” en el proyecto y por lo tanto no tienen “ceguera de taller”. Estas personas pueden ayudar a identificar desperdicios y áreas de oportunidad.

Áreas de apoyo al Last Planner

Dependiendo el proyecto y en la medida de lo posible, asigna todas las áreas que intervienen en el proyecto (por ejemplo: compras, recursos, etc.) bajo el control del Last Planner. El Último Planificador debe tener preferentemente las áreas de apoyo bajo su mando para alcanzar el flujo continuo en obra y mayor productividad.

Cultura organizacional.

Hay una frase que me gusta mucho y es: “siempre hay una mejor manera de hacer las cosas”, por lo que la aplicación consciente, gradual y consistente de las herramientas Lean puede ayudar en la transformación cultural de la empresa a adoptar LC en sus venas. Y es que no se puede adoptar LC en el sitio del proyecto si esta filosofía no se puede aplicar en casa. Es necesario que se viva la filosofía en todos lados para tener éxito en su implementación. Es por esto por lo que los cambios culturales significativos que conllevan la adopción de LC llevan tiempo. Normalmente, la adopción de la filosofía LC en una empresa es de 2 a 3 años. Sin embargo, es necesario que se refuerce la adopción de LC de acuerdo con programas o vivencias basadas en los principios Lean descritos anteriormente. “Lean no es una iniciativa del capataz o del supervisor de sitio; es un compromiso de la alta gerencia para desarrollar un sistema de producción que respete y empodere a los trabajadores, dándoles las herramientas para resolver sus propios problemas y asegurar la calidad desde el primer momento.” — Dr. Roberto Meléndez, Consultor en Liderazgo y Cambio Cultural Lean.

También es importante señalar que no se deben esperar grandes avances al inicio de la implementación, ya que esto debería ser paulatino y progresivo. Es como arrancar un Volkswagen Sedán en primera velocidad. Es necesario ser paciente e 7 de 8 involucrar a la Alta Dirección de la empresa para que apoye esta transformación. No se logra nada aplicando LC por un individuo, pero, aun así, se puede experimentar y empezar a cambiar las prácticas actuales.

Siempre va a haber imponderables en la implementación de LC, pero no se tiene que desistir ni desanimarse. Poco a poco se encontrarán los resultados si se tiene la convicción necesaria.

Conclusión

Implementar técnicas de LC en proyectos de construcción en Latinoamérica requiere un enfoque cuidadoso que considere las particularidades culturales e ideológicas de la región, principalmente la resistencia al cambio, algunos aspectos emocionales y otros como las promesas confiables. Al superar las barreras culturales y aplicar las recomendaciones proporcionadas en este artículo, las empresas constructoras pueden transformar sus procesos, mejorar la eficiencia y ejecutar proyectos de mayor calidad y rentabilidad. La clave del éxito radica en la adaptación de las técnicas Lean al contexto local y en el compromiso continuo con la mejora.

¹ Construction Industry Institute (CII). (2015). The Impact of Last Planner System on Project Performance. Research Summary 320-1.

Referencias

1. Infante, Luis R. “Lean Construction – Cambio de paradigma en la industria de la construcción”. Noviembre 2020. Visto en https://construconsultores.com/blog/

2. Pons, Juan Felipe. 5 Ideas claves para hacer tu implementación lean más exitosa. Oct. 2022. Visto en: https://leanconstructionblog.com/espanol/5-IDEAS-CLAVES-PARA-HACER-TUIMPLEMENTACION-LEAN-MASEXITOSA.html