Noviembre 2020

Resumen

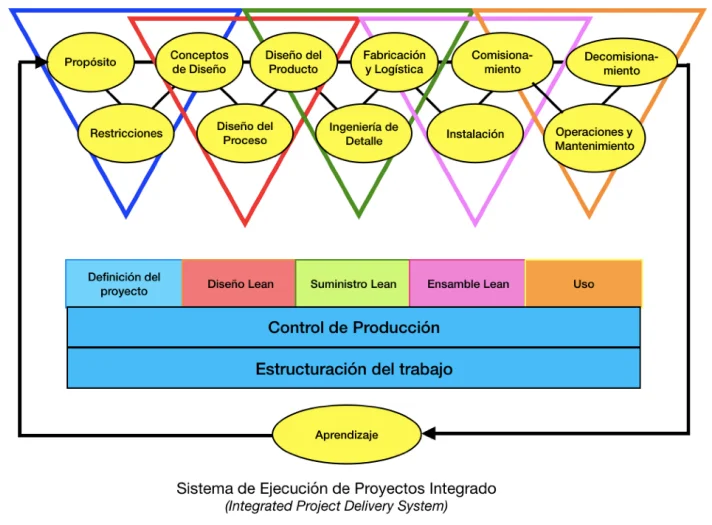

La filosofía Lean Construction (construcción sin pérdidas) busca añadir valor a los procesos productivos en la industria de la construcción por medio de nuevos métodos y formas de trabajo para alcanzar una cultura más productiva, generadora de valor, con mejora continua y de mínimo o nulo desperdicio en las operaciones cotidianas del desarrollo de proyectos de construcción. Pero adoptar este cambio requiere de un cambio de paradigma hacia un modelo diferente, flexible y adaptativo. Como filosofía, Lean Construction cuenta con el modelo “Sistema de Ejecución de Proyectos Integrado” (Lean Project Delivery System©), el cual se usa en todo el ciclo de vida de los proyectos. Para apoyar la implementación Lean, existen diversas herramientas que han sido usadas con éxito en proyectos de construcción.

Palabras clave

Lean Construction, Project Delivery, paradigma, desperdicios.

Introducción

Lean Construction es una filosofía aplicada a la administración de la construcción cuyo objetivo principal es reducir o eliminar las actividades que no agregan valor al proyecto y optimizar las que sí lo hacen. Se aplica a cualquier proyecto de construcción buscando eliminar o reducir los desperdicios en obra tales como retrabajos, perdidas, sobrecostos y retrasos, entre otros aspectos. El Lean Construction tiene sus raíces en la administración de la producción de Toyota, y ha generado mejoras significantes en todo tipo de proyectos de construcción. Los principios y técnicas planteados en el Sistema de Producción Toyota, han sido trasladados al proceso de construcción de obras, siendo los fundamentos de una nueva manera de administrar proyectos de construcción.

Una definición simple del término Lean Construction es Construcción sin Pérdidas o sin Desperdicios.

A diferencia del resto de las industrias que han aprovechado los avances tecnológicos para su mejor desarrollo y crecimiento, la industria de la construcción ha quedado rezagada. La manera de realizar muchas obras hoy en día es y ha sido de manera artesanal e improductiva, casi sin cambios como se hacía en la antigüedad.

“Mientras que la productividad en la manufactura se ha duplicado en las últimas décadas, la productividad en la construcción ha permanecido estancada o incluso ha disminuido, lo que evidencia la necesidad urgente de un cambio estructural.” — Paul Teicholz, Labor Productivity for Construction & Non-Farm Industries (2013).

Esta falta en la creación de métodos innovadores para la construcción de obras ha fomentado una industria donde la improductividad, el desperdicio y los improductividad, el desperdicio y los re-trabajos han dado lugar a que los objetivos de tiempo-costo-calidad no se cumplan para la mayoría de los proyectos. La filosofía Lean Construction evidencia áreas de oportunidad en todas las fases y procesos de los proyectos, facilitando su gestión, reduciendo desperdicios y maximizando el valor del proyecto, mediante el uso de sus herramientas y técnicas. Lean Construction se enfoca en el flujo de valor como el principio rector para maximizar el valor del cliente y minimizar el desperdicio (Koskela, 1992).

Desperdicios identificados en la construcción

De acuerdo con el LCI, se tienen los siguientes “desperdicios” en la construcción:

1. Transporte. Movimiento innecesario de personas, equipos o materiales de proceso a proceso, pudiendo ser de tipo administrativo y productivo.

2. Inventario. Cantidades de productos (materias primas, productos en proceso o productos terminados) que van más allá de la necesidad inmediata.

3. Movimiento. Movimiento que no agrega valor.

4. Espera. Tiempo en el que el trabajo en proceso está esperando el siguiente paso en la producción.

5. Exceso de procesamiento. Más procesamiento del que se necesita para producir lo que el cliente requiere. Quizás sea lo más difícil de detectar y eliminar.

6. Sobre-producción. Hacer algo antes de que sea necesario. Esta es una forma particularmente seria de desperdicio porque conduce a otras formas también de desperdicio.

7. Defectos. Producción que requiere re-trabajo.

Los 7 desperdicios anteriores son reconocidos por el LCI; sin embargo, existen otras formas de desperdicio:

8. Talento sub-utilizado. Subutilización de talentos o recursos que están disponibles.

9. Sobre carga. La palabra japonesa es Muri. Es una demanda excesiva en un sistema que hace que el sistema produzca más allá de su capacidad razonable. Es empujar una máquina o persona más allá de los límites naturales. Sobrecargar a las personas resulta en problemas de seguridad y calidad. La sobrecarga de equipos provoca averías y defectos.

10. Desigualdad. La palabra japonesa es Mura: fluctuación en la demanda que hace que el flujo de trabajo sea desigual.

11. El desperdicio es una falta de respeto. Cualquiera de los desechos descritos interfiere con el entorno en el que trabaja una persona. Los desechos consumen recursos y habilidades.

“Para lograr la estabilidad en la obra, es crucial que los equipos comprendan y combatan los tres enemigos de Lean: el Muda (desperdicio puro), el Mura (desigualdad o variación) y el Muri (sobrecarga).” — Dra. Cristina N. Vidal, Investigadora en Sistemas de Producción Lean.

Principales diferencias de la gestión tradicional y la filosofía Lean Construction

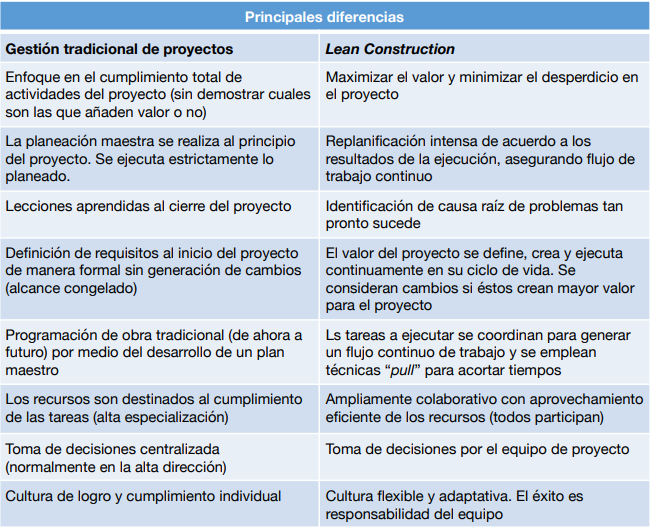

Según Koskela (1992), la gestión tradicional se enfoca únicamente en la conversión de insumos a productos, ignorando los flujos de trabajo y la generación de valor, lo que resulta en altos niveles de desperdicio (actividades que no agregan valor).

Con el fin de dar una perspectiva de la gestión tradicional de proyectos con respecto a la filosofía Lean Construction, en la tabla siguiente se explican algunas diferencias importantes.

La aplicación de Lean Construction requiere un cambio de paradigma

Las empresas de construcción que aplican consistentemente los principios Lean reportan una reducción promedio de los costos generales de proyecto de un 10% a un 15%¹.

La gestión tradicional de proyectos ha dado como resultado proyectos inciertos en donde el común denominador son retrasos y sobrecostos. Los factores que determinan la falla de los proyectos son diversos y tal parece que debemos acostumbrarnos a ello; es decir, “así son los proyectos…”. Esto no tiene por qué ser así.

Según Howell y Ballard (1998), adoptar la filosofía Lean Construction requiere cambiar de paradigma: dejar de ver el proyecto como una serie de contratos transaccionales para verlo como un sistema de producción temporal que debe ser gestionado activamente. Es tener la convicción de provocar un cambio en las operaciones actuales para ejecutar proyectos y diseñar nuevas formas de hacer las cosas.

Por supuesto que puede haber resistencia y posiblemente resultados pobres en un inicio, pero dado los resultados actuales, es importante que se tome en cuenta el cambio de modo de hacer las cosas para alcanzar mejores resultados. Se tienen casos de éxito par diversos proyectos de construcción en el Lean Construction Institute. El camino no es fácil, pero es vital la inclusión de nuevos métodos que innoven las prácticas actuales para generar valor y la transformación de la cultura hacia una más abierta, flexible e inclusiva. Los frutos de adoptar esta nueva manera de trabajar los proyectos generarán frutos más pronto de lo pensado.

Al emplear la filosofía Lean Construction, la organización redirecciona su misión y visión a la satisfacción total del cliente interno y externo, buscando identificar continuamente el flujo de valor para entregar, con el máximo valor, eficacia y eficiencia, el(los) entregable(s) con el contenido, calidad, tiempo y costo de acuerdo o lo requerido en el proyecto o superando las expectativas.

Para apoyar la nueva visión de desarrollar los proyectos de construcción, se ha usado la metodología del Sistema de Ejecución de Proyectos Integrado” (Lean Project Delivery System©).

Modelo de Ejecución de Proyectos

Como una filosofía en el ciclo de vida de los proyectos, Lean Construction, por medio del “Sistema de Ejecución de Proyectos Integrado” (Integrated Project Delivery System© -IPDS), permite definir, diseñar, suministrar, construir y utilizar los activos del proyecto con la mayor generación de valor posible. El IPDS integra todas las entidades que participan en un proyecto, comparte los riesgos y utilidades, e incorpora procesos y procedimientos afines entre todos los participantes en un ambiente que permite una amplia colaboración, reduce desperdicios y promueve la generación de valor. La característica distintiva de IPDS es un acuerdo contractual de múltiples partes que alinean los intereses y las recompensas del proyecto [AIA C191].

El IPDS cuestiona el origen de la necesidad del cliente con el proyecto. No sólo es determinar el alcance de los trabajos a ejecutar, sino conocer qué realmente busca el cliente con el resultado del proyecto. Por ejemplo, si el cliente quiere una casa y la prescribe con los requisitos mínimos tales como habitaciones, baños, entre otros, habría que preguntar el fin de usar la casa; por ejemplo, si es de descanso, si es como inversión, si tiene algún destino de uso en particular, etc. para que, de este modo, no sólo cumplir con los requisitos indispensables del proyecto, sino también el de sugerir mejoras en el diseño que ayuden al cumplimiento del propósito del cliente. Es decir, aportar el valor que el cliente busca.

Herramientas de Lean Construction

Entre las herramientas más usadas en la filosofa Lean que se pueden aplicar a la industria de la construcción y que se han usado con éxito se tienen:

• 5S

• Calidad incorporada (Built-in-Quality)

• Entrega de información, materiales y herramientas en el punto de uso

• 5 Por qués

• Flujo / Jalar (Pull) / Empujar

• Kanban

• Justo a Tiempo (JIT – Just-in-Time)

• Takt Plan

• Sistema del último planificador (Last Planner System)

• Trabajo de líder (Leader Standard Work)

• Circulo de calidad de Deming (PlanDo-Check-Act)

• Trabajo estandarizado (standardized work)

• Diseño basado en requerimientos (Set Based Design)

• Reducción de tiempos (Setup time reduction)

• Diseño / Ejecución con valor (Target Value Design/Delivery)

• Mapa de flujo de valor (Value Stream Mapping)

• Controles visuales (Visual controls)

• Recorridos Gemba (Gemba Walks)

El IPDS utiliza herramientas Lean para desarrollar los proyectos. Por ejemplo, se usa el “Diseño Basado en Requerimientos” (Set Based Design) con el fin de analizar la mejor solución; el “Diseño de Valor Objetivo” (Target Value Design) para diseñar debidamente el proyecto con base en la Ingeniería de Valor o la constructabilidad; la planeación de las actividades tipo “jalar” (Pull), para confirmar las actividades generadoras de valor en el proyecto y como antesala para el diseño del flujo de producción en la obra; el “Sistema del Último Planificador” (Last Planner System) para el detalle de las actividades de obra y el manejo de restricciones; el Takt Plan para el balance de cargas de trabajo en obra, con el apoyo de los 5 Por qués y del formato A3 para encontrar la causa raíz de los incumplimientos de las actividades de obra; etc.

Conclusiones

La filosofía Lean Construction busca añadir valor a los procesos productivos en la industria de la construcción. Es incorporar nuevos métodos y formas de trabajo para cuestionar la utilidad de los procedimientos actuales y replantearlos hacia una cultura más productiva y de mínimo o nulo desperdicio.

Lean Construction tiene como valores fundamentales la satisfacción del cliente interno y externo, como entidades a las cuales se dé la generación de valor y la mejora continua.

En la medida en la que se incorporen estos nuevos métodos a los procesos constructivos actuales y se viva una cultura Lean adoptando las técnicas y métodos en el día a día, se podrá mejorar el resultado de los proyectos de construcción y la generación de la competitividad que tanto se requiere en nuestro entorno.

¹ Forbes, L., & Ahmed, S. (2011). Modern Construction Management. Taylor & Francis.